Линия пластиковой экструзии

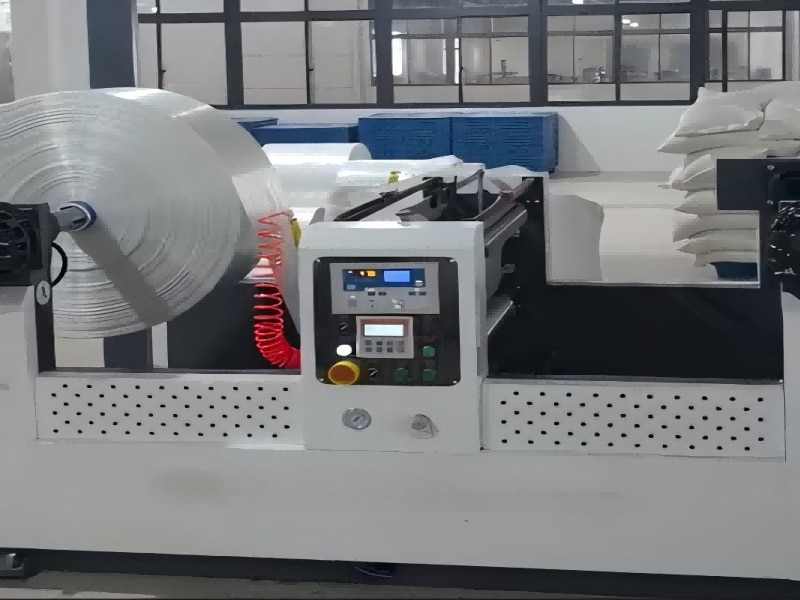

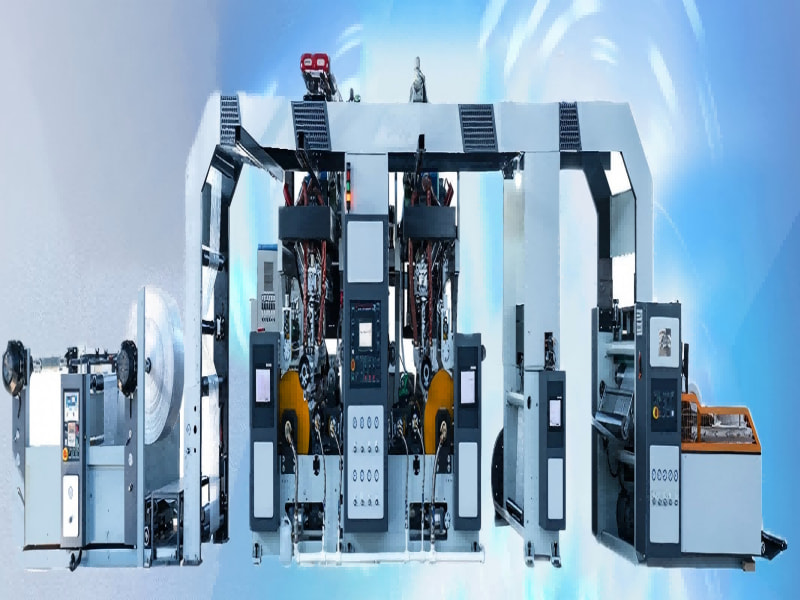

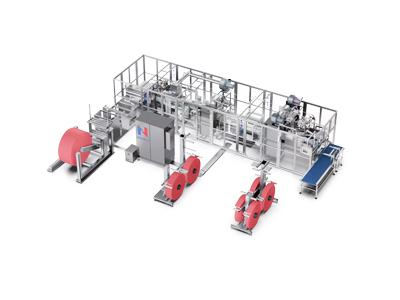

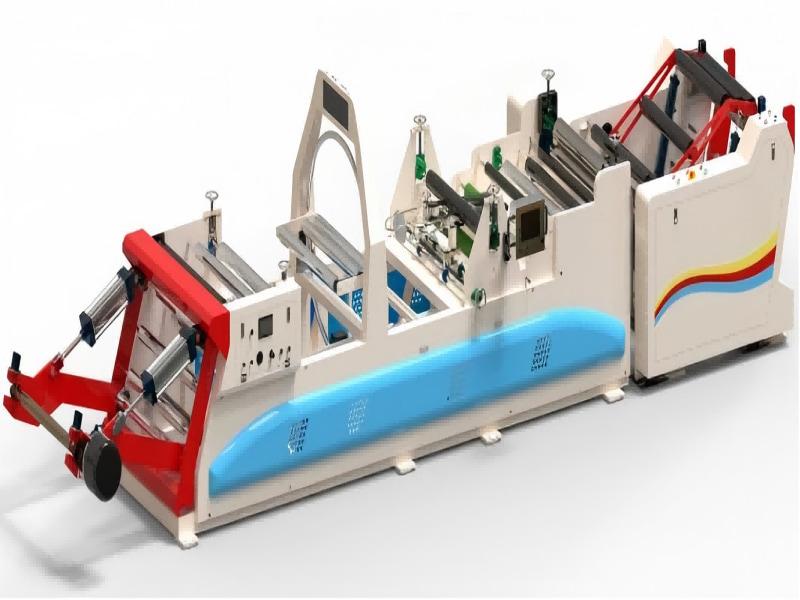

Пластиковый экструзионный блок GC90-FMS800 пластиковой экструзии предназначена специально для процесса ламинирования пакета клапана. Он принимает двойную, двойную, двухкомпозитную интегрированную структуру роликов, которая может реализовать двустороннее непрерывное ламинирование цилиндрической пластиковой ткани ткани в одном производственном процессе. Оборудование оснащено интеллектуальной системой управления (Siemens PLC + китайский сенсорный экран), которая поддерживает автоматическую коррекцию отклонения, регулирование синхронной скорости, точный контроль веса и мониторинг производственных данных в режиме реального времени, значительно повышая эффективность производства и качество ламинирования и подходит для высокого разрешения, крупномасштабных потребностей в промышленном ламинировании.

Ⅰ. Основные технические параметры

| Параметры | Значение/диапазон |

| Ширина ламинирования | 200-700 мм |

| Ламини из толщины | 0,008-0,03 мм |

| Механическая скорость конструкции | 250 м/мин |

| Максимальный объем экструзии (отдельная машина) | 200 кг/ч |

| Общая мощность | 100 кВт |

| Размеры (длина × ширина × высота) | 14,5 м × 7,5 м × 3,5 м |

| Максимальный диаметр обмотки | 1500 мм |

| Расход воздуха | 0,6 мграни/мин |

| Водоснабжение | 0,5 м³/мин |

Ⅱ. Основные компоненты и функции оборудования

1. Система пластической экструзии

Двойной винтовой блок

Материал винта: сплав 38CRMOALA (диаметр 90 мм), оснащенный быстрым заменой экрана столбца, чтобы обеспечить равномерное смешивание и стабильную экструзию материалов.

Конфигурация привода: 22 кВт переменная частота двигателя (марка Shilin) + инвертор Huichuan, поддерживающий беспрепятственное регулирование скорости.

Система контроля температуры: прибор самонаделения Omron, с керамическим обогревателем (30 кВт), точность контроля температуры ± 0,5 ℃.

T-тип

Материал: 5 Хром-никель-молибденам Специальная сталь, внутренняя конструкция нагрева (6 кВт/набор), регулируемая ширина головки (200-1050 мм).

Контроль температуры: прибор OMRON + Термопару с высокой устойчивом Тайваня для обеспечения равномерного потока расплава без мертвых углов.

2. Автоматическое раскручивание и ламинирование

Первый отписка

Полностью автоматическое управление натяжением, поддерживает 140 -метровое автоматическое изменение рулона, оснащено 1500 -мм валом расширения воздуха и датчиком натяжения Кайруиды, для достижения гладкой доставки ткани.

Двойная станция разматывающая стойка, интегрированное устройство для подъемника гантри (динамическая нагрузка 1 тонна), эффективность изменения рулона увеличилась на 50%.

Ламинирующая единица

Матовый большой холодный ролик: диаметр 700 мм, процесс спирального охлаждения, быстрого формирования ламинирующей поверхности.

Силиконовый ролик с ламинированием: диаметр 250 мм, с цилиндром QGB (125 × 80 мм), равномерное и регулируемое давление.

Предварительное нагревание ролика: диаметр 350 мм, 5,5 кВт переменный частотный двигатель, точное управление температурой предварительного нагрева.

3. Интеллектуальный контроль и вспомогательная система

Центральная система управления

Siemens PLC + 10-дюймовый китайский сенсорный экран, поддерживает синхронную регуляцию скорости экструдера, ламинирующей машины и намотки.

Функция: онлайн-мониторинг производственных данных (записи сдвига, аварийные сигналы неисправности), прямой ввод веса ламинирования, регулировка параметров с одной кнопкой.

Система восстановления края

Интегрированный вал для подрезания + блюсной вентилятор (2,2 кВт), с краевой дробилкой и автоматическим устройством подачи, для достижения 100% переработки отходов.

Обмотка

Рамка обмотки трения с двумя станциями поддерживает автоматическое изменение рулона без остановки; 8-дюймовый вал расширения воздуха + резиновый давление, чтобы обеспечить плавную и без морщин.

Точное управление натяжением потенциометра, подходящее для 1500 мм большого диаметра рулона.

Iii. Основные преимущества оборудования

Эффективное двустороннее ламинирование: синхронно излучение двух основных машин, единственный процесс для завершения двухстороннего ламинирования, производственная мощность увеличилась на 30%.

Интеллектуальный и точный контроль: сенсорный экран непосредственно устанавливает вес грамма, контроль температуры PID + коррекция отклонения EPC, снижение ручной зависимости.

Стабильная и прочная конструкция: 38crmoala int + 5 хромовой никель-молибден.

Зеленый и энергосберегающий: система автоматической переработки для краевых материалов уменьшает потерю материала; переменный частотный диск экономит 20% энергии.

IV Применимые сценарии

Это оборудование широко используется в двухсторонней переработке ламинирования материалов, таких как пластиковые тканые пакеты, пакеты клапанов, промышленные ткани и т. Д., Особенно для упаковки, строительных материалов и экологически чистых предприятий по производству материалов, которые имеют строгие требования к однородности ламинирования и эффективности производства.

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ