Система контроля искусственного интеллекта Gachn Group машины для изготовления клапанных мешков Adstar

Завод по производству клапанных мешков с клапанами группы Gachn объединяет в себе передовые технологии искусственного интеллекта и визуальных измерений, а также механический автоматизированный контроль, целью которого является эффективное и точное выявление и устранение проблем с качеством в рулонах сырья для цементных мешков и в процессах изготовления мешков. В настоящее время скорость визуального контроля группы Gachn может достигать самой высокой: 140 штук в минуту, процент брака = ≥96,5%, процент брака от утечек. <0,15% и может покрыть установку машин для изготовления клапанных пакетов различных международных брендов.

Технология визуального контроля с использованием искусственного интеллекта продемонстрировала сильные возможности и преимущества в решении таких проблем, как возврат большого количества сырья, трудности с ручной сборкой пакетов и трудности с контролем качества продукции. Благодаря эффективной идентификации и классификации сырья, автоматизированной обработке возвратных материалов, снижению трудоемкости, повышению точности, а также мониторингу и обратной связи в режиме реального времени система визуального контроля AI предоставляет компаниям надежные методы контроля качества, что помогает улучшить продукцию. качество и эффективность производства. Цель этой статьи — познакомить вас с технологией и преимуществами оборудования для визуального контроля с использованием искусственного интеллекта группы Gachn:

Технология глубокого обучения ИИ:

В отличие от традиционных методов обнаружения совпадений на основе правил или шаблонов, оборудование группы Gachn использует передовые алгоритмы глубокого обучения искусственного интеллекта. Это означает, что он может постоянно учиться на реальных данных обнаружения и оптимизировать модель обнаружения, тем самым повышая точность и эффективность обнаружения.

Внедрение искусственного интеллекта позволяет оборудованию распознавать и обрабатывать более сложные особенности изображения, включая, помимо прочего, форму сумки, печать и потенциальные дефекты, невидимые для человеческого глаза.

Тесное сотрудничество с механической структурой:

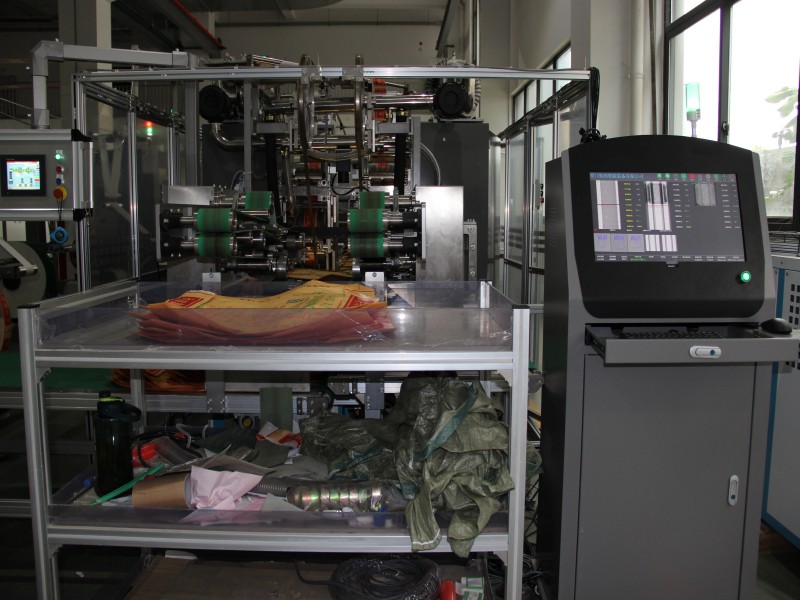

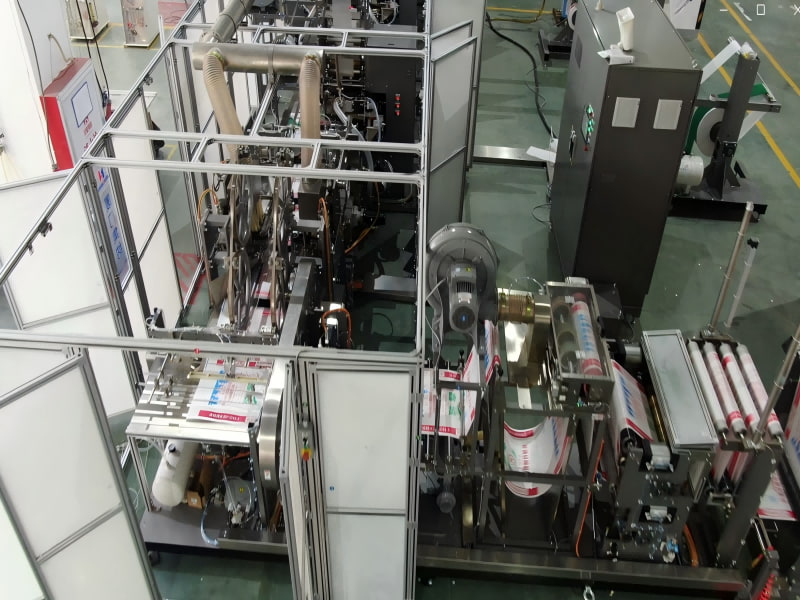

Машина для изготовления клапанных пакетов Система визуального контроля AI VS-Ⅲ Factory не только опирается на технологию искусственного интеллекта, но также полностью учитывает координацию с различными механическими конструкциями. Благодаря точным датчикам и механическому управлению достигается точное обнаружение клапанных мешков на всех звеньях производственной линии.

Такое тесное сотрудничество обеспечивает эффективность и стабильность процесса обнаружения и снижает вероятность ложных и пропущенных сигналов тревоги.

Преимущества системы машинного визуального контроля VS-Ⅲ для изготовления клапанных пакетов Gachn group по сравнению с ведущими международными брендами:

| Нет. | Процесс | Тип отходов | W&H или Старлингер | Группа Гачн |

| 1 | Отходы ткани | Дыры

(включая маркировку или ярлыки) | В предыдущем процессе необходимо вручную маркировать пакеты, а затем машина для изготовления пакетов с помощью датчиков определяет, есть ли на пакете специальная этикетка для удаления отходов;

[Он имеет большие ограничения и основан на ручном суждении. Если работник не маркирует его или маркирует его со смещением от центра, машина для изготовления пакетов не сможет его идентифицировать или допустить ошибки] | Наш визуальный осмотр позволяет выявить эти дефекты, и нет необходимости в ручном труде для нанесения этой отметки в предыдущем процессе; |

| 2 | Соединение |

| 3 | Отклонение утка |

| 4 | Редкая лента |

| 5 | Царапание |

| 6 | Боковые потертости |

| 7 | Перекрывающиеся темы |

| 8 | Отходы процесса изготовления пакетов | Нижняя заплата с пометками, отверстиями, отклонением утка, стыками | Этот тип дефекта требует предварительной ручной маркировки, прежде чем его можно будет обнаружить. [Ограничения велики. Если работник не отметит его вовремя, машина для изготовления пакетов не сможет его обнаружить.] | Наш визуальный осмотр позволяет выявить эти дефекты, и нет необходимости в ручном труде для нанесения этой отметки в предыдущем процессе; |

| 9 | Дно не полностью сложено (перекос) | Датчики не могут обнаружить эти дефекты. | Наш визуальный осмотр позволяет выявить эти дефекты и устранить их. |

| 10 | Перекрывающиеся колебания (не перекрывающиеся) |

| 11 | Накладка клапана согнута или перекошена |

| 12 | Нет нижней накладки |

| 13 | Смещение нижнего патча |

| 14 | Нижняя нашивка загнута |

| 15 | Без пробитого отверстия |

| 16 | Нет накладки на клапан |

| 17 | Нижний перекос |

Группа Gachn AI визуальный осмотр механического состава ПЗС-система обнаружения:

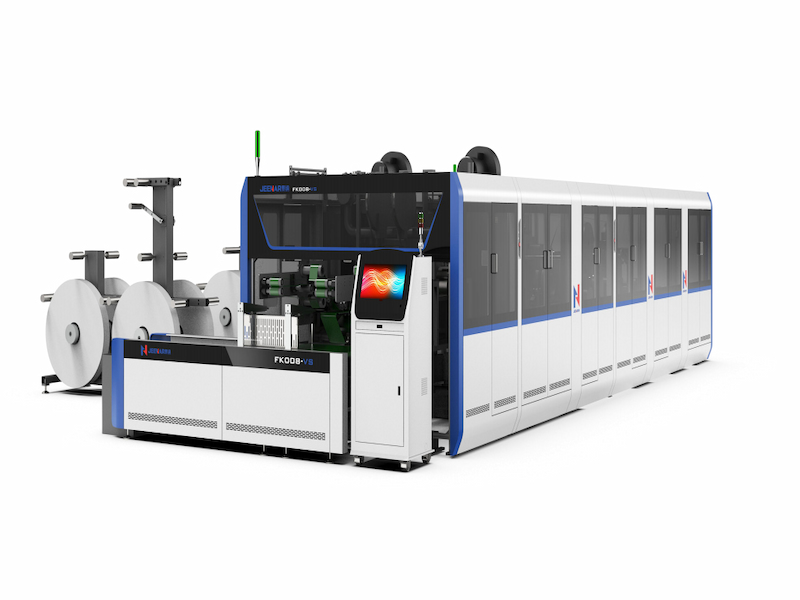

Ключевым компонентом группы Gachn является высокоточная цветная CCD-камера 4K с разрешением до 4096*1, которая отвечает за захват передней и задней части входящей катушки и изображения готового пакета.

Камера визуального контроля с искусственным интеллектом оснащена высокочувствительным датчиком и подходящей оптической линзой, обеспечивающей получение четких и высококачественных изображений в различных условиях освещения.

Механическая система:

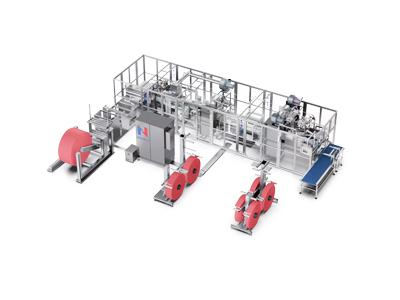

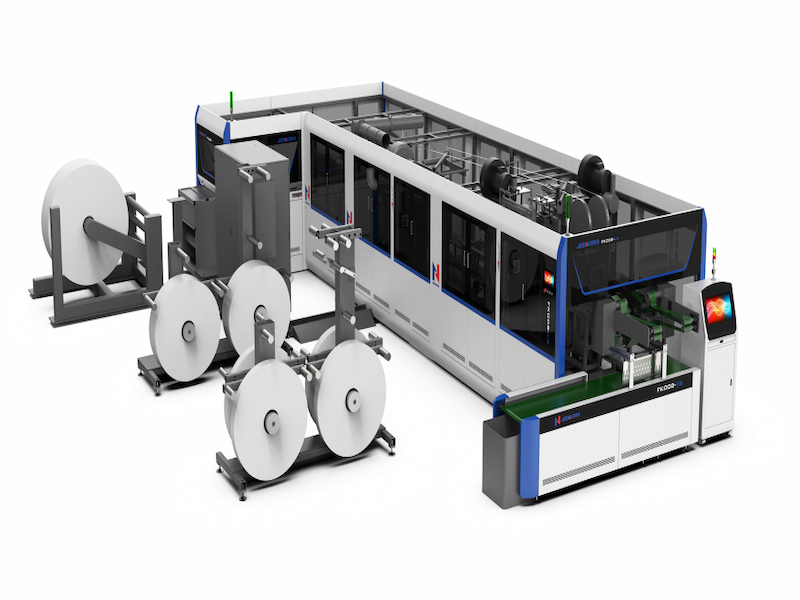

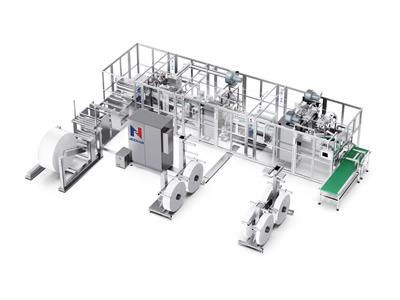

Система визуального контроля Gachn group AI включает в себя устройство транспортировки рулонов, оборудование для изготовления пакетов, механизм разгрузки природного газа и т. д.

В процессе контроля конвейер отвечает за плавную и непрерывную доставку рулона в зону контроля. Машина для изготовления мешков осуществляет формование и запечатывание мешков для цемента в соответствии с заданными параметрами. Механизм выгрузки природного газа отвечает за удаление обнаруженной некачественной продукции с производственной линии.

Кодировщик:

Он используется для предоставления точной информации о положении движения катушки, чтобы камера могла захватывать изображения онлайн в режиме реального времени.

Сигнал кодера синхронизируется с временем съемки камеры, чтобы обеспечить точность и непрерывность получения изображения.

Программное обеспечение для промышленного компьютера и контроля:

Являясь центром обработки, промышленный компьютер отвечает за прием данных изображения, передаваемых камерой.

Программное обеспечение для проверки имеет встроенные усовершенствованные алгоритмы обработки изображений и модели машинного обучения, которые позволяют быстро и точно анализировать и идентифицировать изображения. Программное обеспечение может автоматически определять наличие дефектов в рулоне и готовом изделии (например, нестабильное перекрытие, повреждения, пятна, несоответствия размеров и т. д.) и выводить результаты проверки.

Принцип работы и преимущества ИИ группы Gachn Получение изображения:

Рулон попадает в зону контроля, приводимый в движение конвейером.

Кодировщик отслеживает положение катушки в режиме реального времени, и когда катушка достигает заданной позиции съемки, камера начинает собирать изображения.

Обработка и проверка изображений:

Изображение, полученное камерой, передается на промышленный компьютер.

Программное обеспечение для проверки предварительно обрабатывает изображение (например, шумоподавление, улучшение и т. д.), а затем анализирует изображение, используя алгоритмы обработки изображений и модели машинного обучения. Программное обеспечение определяет, являются ли рулон и готовая продукция бракованными в соответствии с заданными стандартами качества.

Визуальный осмотр с помощью искусственного интеллекта группы Gachn может помочь вам:

Решить проблему чрезмерного возврата сырья:

Эффективная идентификация и классификация. Система визуального контроля ИИ может использовать алгоритмы глубокого обучения для эффективной и точной идентификации и классификации сырья. С помощью модели обучения система может идентифицировать различные типы сырья, включая возвращаемые материалы и новые материалы, чтобы обеспечить точную идентификацию возвращаемых материалов.

Автоматизированная обработка: как только возвращаемые материалы идентифицированы, система визуального контроля AI может автоматически запускать соответствующий механизм обработки, например, удалять возвращаемые материалы с производственной линии или отправлять их в определенную зону переработки. Это может эффективно снизить риск смешивания возвращаемых материалов с новыми продуктами.

Повышенная точность: по сравнению с ручной сборкой пакетов система визуального контроля AI имеет более высокую точность. Система может выявлять небольшие различия и гарантировать, что выбрано только сырье, соответствующее стандартам качества.

Улучшить возможности контроля качества продукции:

Мониторинг и обратная связь в реальном времени: система визуального контроля AI может контролировать качество продукции на производственной линии в режиме реального времени. При обнаружении проблемы с качеством система немедленно удалит мешок и предоставит подробные результаты проверки и информацию о местоположении. Это помогает компаниям своевременно находить и решать проблемы и предотвращать попадание на рынок плохой продукции.

Анализ и оптимизация данных: система также может собирать большой объем данных проверок. Благодаря анализу данных компании могут понять слабые звенья производственного процесса, а затем оптимизировать производственный процесс для улучшения качества продукции.

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ