IПри производстве клапанных мешков из пластика процесс печати напрямую влияет на внешний вид, текстуру и конкурентоспособность продукта на рынке. Будучи основным оборудованием для печати на тканых пластиковых полотнах и композитных пленках, рулонные машины глубокой печати с «сателлитной» и «штабелированной» компоновкой имеют различные направления в области клапанных мешков из пластика. Гачн сосредоточимся на характеристиках этих двух моделей при печати на пластиковых тканых клапанных мешках, чтобы помочь вам выбрать наиболее подходящий производственный инструмент.

Пластиковые тканые клапанные мешки широко используются в химической, строительной, пищевой и других отраслях промышленности благодаря своей влагостойкости, несущим и герметизирующим свойствам. В качестве печатного материала чаще всего используется пластиковый тканый материал (ПП/ПЭ). Поверхность этого материала относительно шероховатая, толщина относительно равномерная, но при этом он обладает определённой пластичностью, что предъявляет особые требования к технологичности печатного оборудования. В зависимости от расположения печатного узла машины глубокой печати подразделяются на сателлитные и штабелированные, и оба типа имеют свои преимущества при производстве пластиковых тканых клапанных мешков.

1. Машина глубокой печати рулонного типа Satellite: «стабилизатор» для высокоточной печати на пластиковых тканых клапанных мешках

Спутниковая структура с ее компоновкой «все звезды вокруг Луны» идеально подходит для печати на пластиковых тканых клапанных мешках, требующих высокой точности печати.

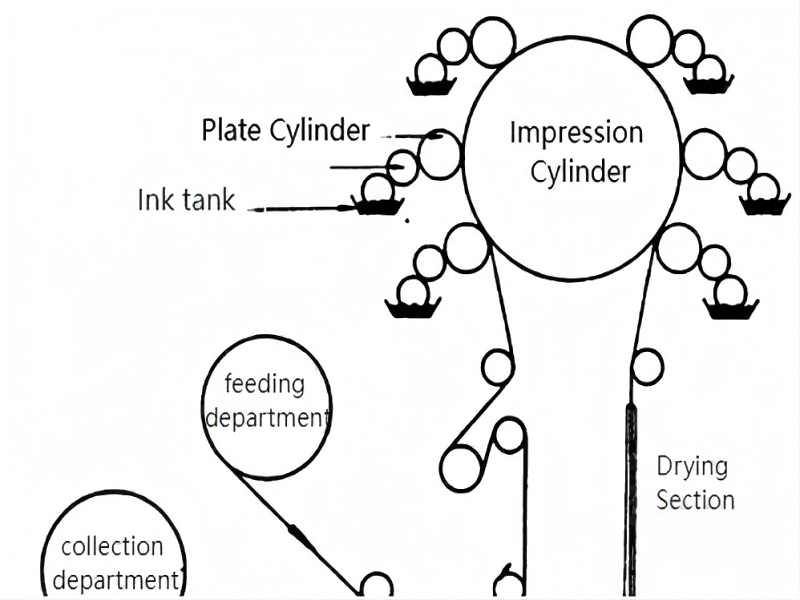

Основная структура

Все цилиндры для глубокой печати расположены вокруг центрального печатного цилиндра, подобно спутникам вокруг планеты. Для печати на тканых клапанных мешках из пластика обычно используется 4–6 печатных секций, что позволяет удовлетворить требования к многоцветному рисунку большинства изделий.

Рабочий процесс

После разматывания пластиковой тканой основы (тканого полотна или композитной тканой пленки) с подающей секции она поступает в зону печати через валик регулировки натяжения, плотно прилегает к поверхности центрального печатного цилиндра и поочередно проходит через каждую печатную секцию, выполняя многоцветную печать. Для клапанных пакетов, требующих двусторонней печати (например, логотипа на лицевой стороне и инструкции по применению на оборотной), можно использовать устройство реверсивной печати, обеспечивающее эффективное производство «односторонняя одноцветная печать + другая многоцветная печать», после чего сматывается в рулоны приёмной секцией.

Основные преимущества пластиковых тканых клапанных мешков

(1)Высокая точность печати и прилегание к шероховатой поверхности: на поверхности пластиковой ткани присутствуют нити основы и утка. Центральный тиснильный вал сателлитного типа отличается жесткостью, что обеспечивает равномерное натяжение материала и снижает отклонение печати, вызванное неровностью тканого полотна. Он особенно подходит для печати на клапанных пакетах с мелким текстом, QR-кодами или сложными узорами (например, предупреждающими надписями на химической продукции и логотипами брендов на упаковках зерна).

(2) Снижение деформации подложки от растяжения: несмотря на то, что пластичность пластиковой ткани ниже, чем у плёнки, она всё же может слегка растягиваться из-за неравномерного натяжения при высокоскоростной печати. Трансмиссия с одним роликом сателлитного типа на протяжении всего процесса значительно снижает риск растяжения и предотвращает «удлинение» или «перекос» рисунка.

(3) Стабильность подходит для массового производства: пластиковые тканые клапанные мешки в основном изготавливаются партиями. Единая точка тиснения спутникового типа снижает колебания натяжения, что обеспечивает стабильность печати в течение длительного времени и снижает процент брака.

Ограничения в области пластикового плетения

(1) Эффективность сушки на толстых носителях вызывает трудности: тканые материалы и композитные пленки впитывают большое количество чернил, расстояние между сателлитами небольшое, а пространство для сушки чернил на основе растворителя ограничено. Требуется мощная система сушки (например, система с циркуляцией горячего воздуха), иначе могут возникнуть проблемы с подтеканием.

(2) Несколько хуже адаптируемость к техническому обслуживанию: при печати на тканых материалах печатная форма легко прилипает к ворсу ткани и требует частой очистки. Однако компактная конструкция сателлита приводит к ограниченному рабочему пространству, а эффективность очистки и замены формы несколько ниже.

Применимо к случаям использования пластиковых тканых клапанных мешков

(1)Промышленные клапанные мешки (например, мешки для цемента и мешки для химического сырья), изготовленные из толстых тканых материалов или грубо текстурированных субстратов;

(2)Индивидуальные заказы, требующие сложных рисунков с более чем 8 цветами или специальных процессов (ламинирование BOPP);

(3)Производители, которые печатают клапанные мешки шириной ≥1 метра или которые изготавливают продукцию на нескольких носителях, таких как бумага и нетканые материалы.

2. Машина глубокой печати с рулонной подачей: универсальный инструмент для гибкого производства пластиковых тканых клапанных мешков

Штабелируемый тип разработан с независимыми узлами типа «штабелированный» и является более гибким в диверсифицированном производстве пластиковых тканых клапанных мешков.

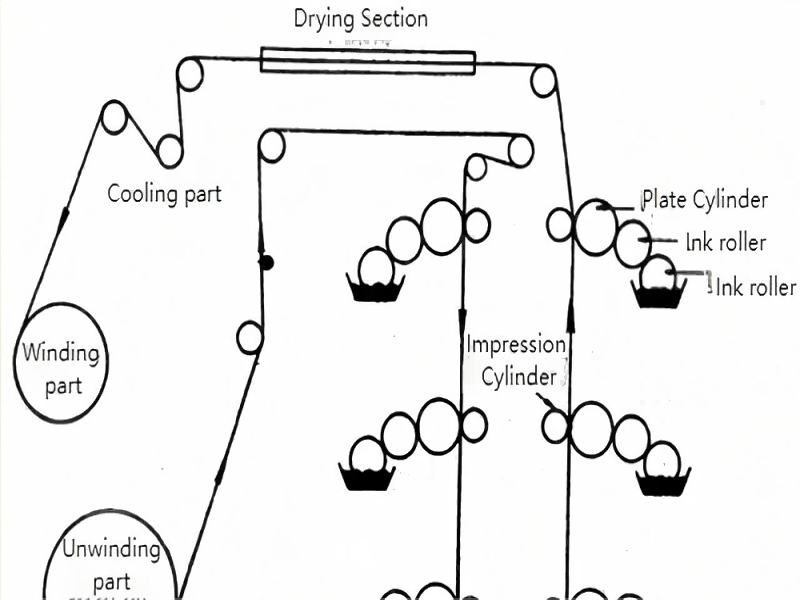

Основная структура

Печатные секции расположены вертикально на основной стеновой панели, и каждая секция оснащена независимым печатным цилиндром, равномерно приводимым в движение зубчатой передачей. Для производства тканых пластиковых изделий возможна гибкая конфигурация от 2 до 8 цветовых групп, а также добавление вспомогательных секций, таких как холодное тиснение и ламинирование.

Рабочий процесс

После размотки пластиковая тканая подложка последовательно проходит через установленные друг на друга печатные секции в соответствии с заданным маршрутом, и каждая секция выполняет одноцветную печать. Благодаря большому расстоянию между секциями, подложка достаточно свободно проходит через сушильное устройство после печати перед подачей на следующую цветовую группу. Приёмный цех может выбрать обычную перемотку или резервное натяжение для последующих процессов изготовления пакетов в зависимости от потребностей.

Основные преимущества пластиковых тканых клапанных мешков

(1)Полностью высыхает, подходит для толстых носителей: пластиковая тканая ткань впитывает большое количество чернил, расстояние между секциями большое, а многоступенчатая система сушки (например, инфракрасный предварительный нагрев + сушка горячим воздухом) может быть установлена для обеспечения тщательного высыхания чернил, особенно подходит для промышленных клапанных мешков, напечатанных чернилами на основе растворителей.

(2)Простота эксплуатации и обслуживания: конструкция отдельных узлов упрощает замену и очистку форм. При возникновении распространённой проблемы «загрязнения ворсом» при печати на пластиковых тканях машину можно быстро остановить для очистки, что сокращает время простоя производства.

(3) Гибкое расширение для удовлетворения индивидуальных потребностей: для клапанных мешков из пластика часто требуется добавление цветовых групп (например, сложных 8-цветных рисунков) или применение специальных процессов (например, локальное УФ-лакирование для повышения износостойкости) в соответствии с требованиями заказчика. Пакеты многоярусного типа легко расширяются и настраиваются для адаптации к небольшим партиям и многочисленным индивидуальным заказам.

(4)Адаптация к широкоформатным носителям: для печати на клапанных мешках большого размера (например, шириной ≥1 метра) в химической промышленности и производстве строительных материалов многоярусный тип имеет больше преимуществ с точки зрения стабильности широкоформатной печати.

Ограничения в области пластикового плетения

(1) Высокие требования к контролю натяжения для точности печати: полимерные ткани перемещаются между несколькими независимыми печатными цилиндрами по длинному пути. Неправильный контроль натяжения может привести к отклонениям в печати, поэтому требуется высокоточная система контроля натяжения (например, магнитопорошковый тормоз + датчик натяжения).

(2) Увеличение требований к высоте оборудования в цехе: вертикальная структура штабелирования приводит к большой высоте оборудования, и необходимо обеспечить достаточную высоту пола в цехе (обычно ≥4 метра).

Применимо к случаям использования пластиковых тканых клапанных мешков

(1)Промышленные клапанные мешки (например, мешки для цемента и мешки для химического сырья), изготовленные из толстых тканых материалов или грубо текстурированных субстратов;

(2)Индивидуальные заказы, требующие сложных рисунков с более чем 8 цветами или специальных процессов (ламинирование BOPP);

(3)Производители, которые печатают клапанные мешки шириной ≥ 1 метра или которые изготавливают продукцию на нескольких носителях, таких как бумага и нетканые материалы.

3. Спутниковый и многослойный типы: сравнение основных показателей печати на пластиковых тканых клапанных мешках

Сравнительное измерение | Спутник | Сложенные |

Основные преимущества | Высокая точность печати, подходит для тонких рисунков; высокая стабильность партии | Полное высыхание, подходит для толстых оснований; гибкость в эксплуатации и легкое расширение |

Типичная цветовая группа | 4-6 цветов (соответствуют наиболее распространенным шаблонам) | 2–8 цветов (с возможностью расширения до более чем 10 цветов) |

Техническое обслуживание оборудования | Небольшое пространство для смены тарелок/мытья, немного неудобно, если пользоваться часто | Независимый блок, простота эксплуатации и низкие затраты на обслуживание |

Заключение: Ключ к выбору печати на пластиковых тканых клапанных мешках

Спутниковые и многоярусные машины глубокой печати не являются ни тем, ни другим в производстве пластиковых тканых клапанных мешков, а «точно подобранными» в соответствии с требованиями к продукту. Если ваш заказ требует мелкого рисунка, тонких композитных подложек и стабильности партии (например, клапанные мешки для пищевых продуктов), спутниковый тип — первый выбор для обеспечения качества; если же он ориентирован на толстые подложки, многоцветную персонализацию и широкоформатное производство (например, печать на клапанных горловинах промышленных тоннажных мешков), многоярусный тип может значительно повысить гибкость производства. В отрасли производства пластиковых тканых клапанных мешков ключевым моментом при выборе оборудования является «адаптация характеристик продукта и моделей заказа» — только понимание существенных различий между спутниковым и многоярусным типами может стать преимуществом для повышения конкурентоспособности продукции. Чтобы узнать больше, перейдите на официальный сайт и свяжитесь с нами.

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ