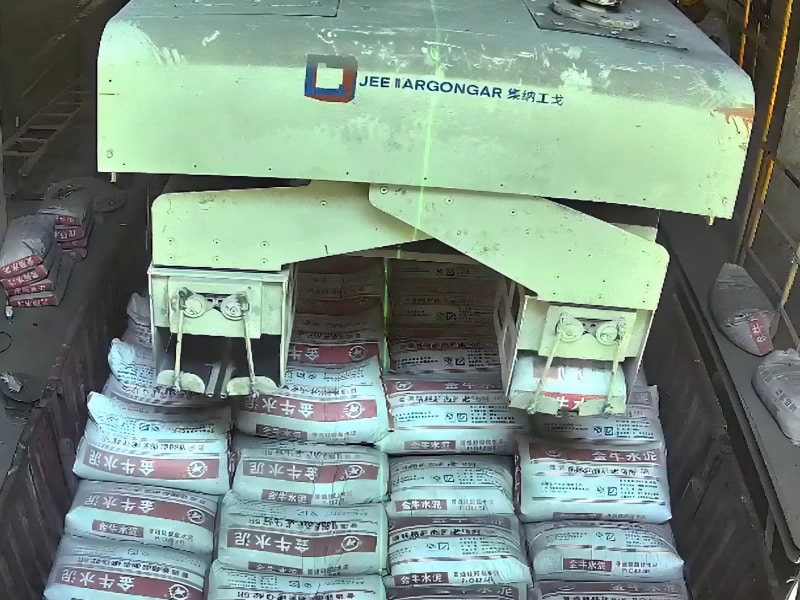

Автоматическая машина для загрузки цемента в мешках

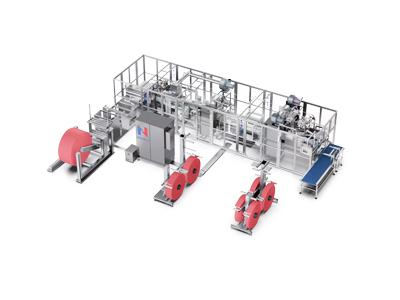

Автоматическая система загрузки цемента в мешки этого оборудования спроектирована с высокой степенью автоматизации, чтобы гарантировать, что весь процесс загрузки не требует прямого ручного управления и вмешательства. Конкретный процесс заключается в следующем:

Наведение и позиционирование автомобиля:

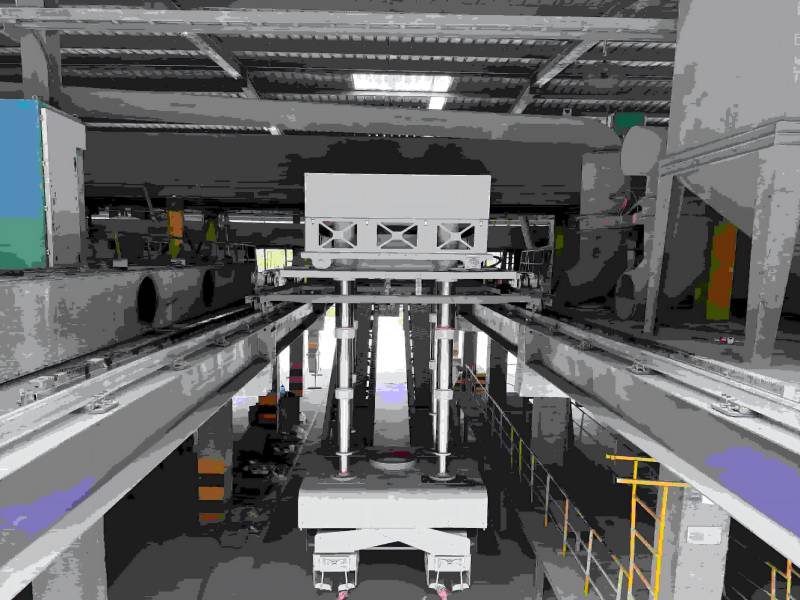

Когда транспортное средство входит в зону погрузки и приближается к назначенному положению, система управления транспортным средством использует передовую сенсорную технологию (например, ультразвуковую, инфракрасную, лазерную и т. д.), чтобы автоматически определить, правильно ли припарковано транспортное средство на месте.

Как только автомобиль припаркован на месте, система отправит водителю четкие инструкции по парковке с помощью звуковых и световых сигналов или экранов дисплея.

Ввод и подтверждение информации:

Оператор вводит информацию о тоннаже погрузки, проводя картой, или система ERP напрямую отправляет информацию о погрузке на машину для укладки и загрузки цемента в мешках.

После получения информации система подтвердит и подготовится к переходу к следующему шагу. Никаких сложных операций не требуется,

Измерение каретки и обработка данных:

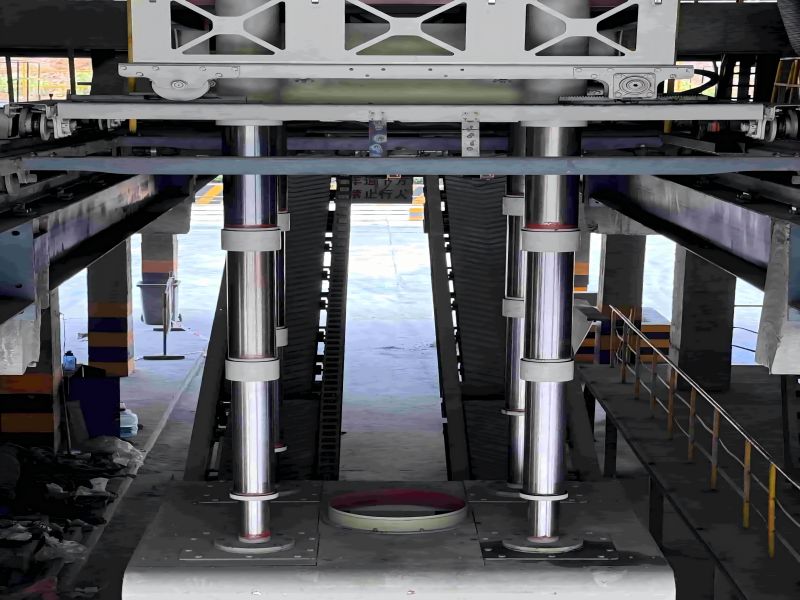

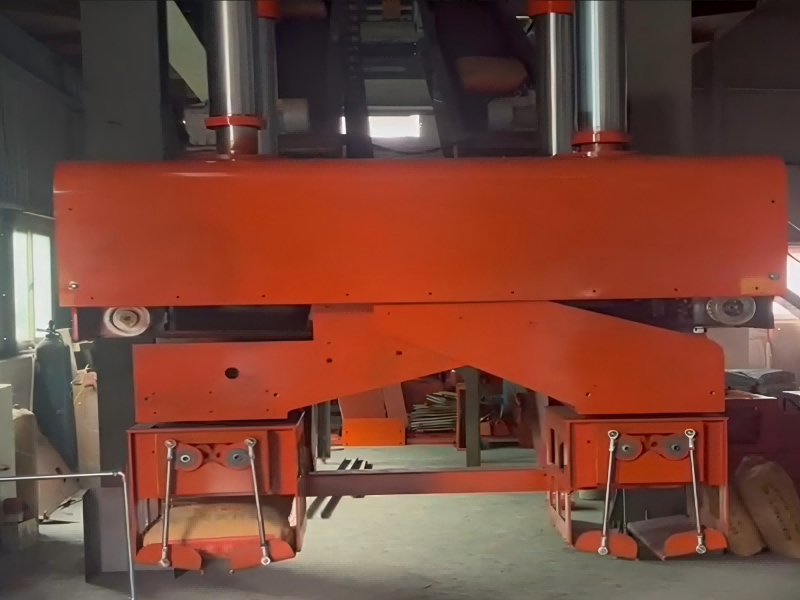

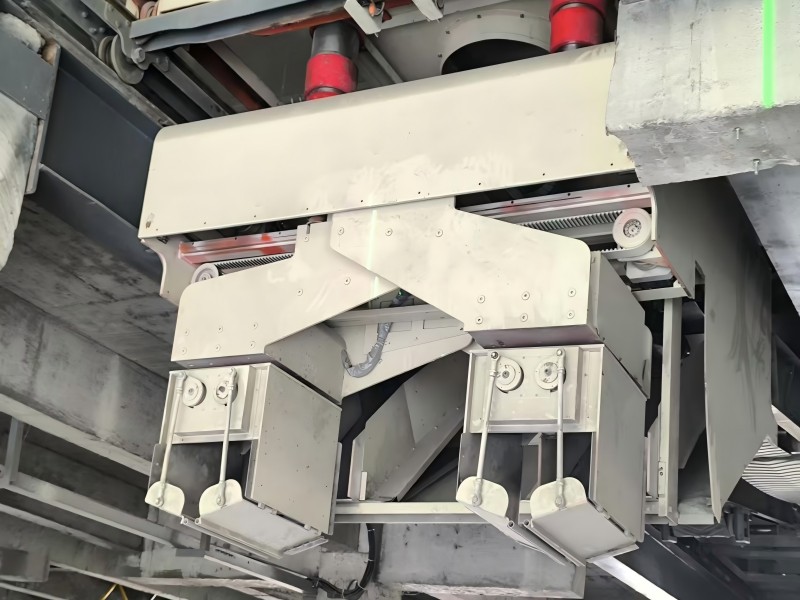

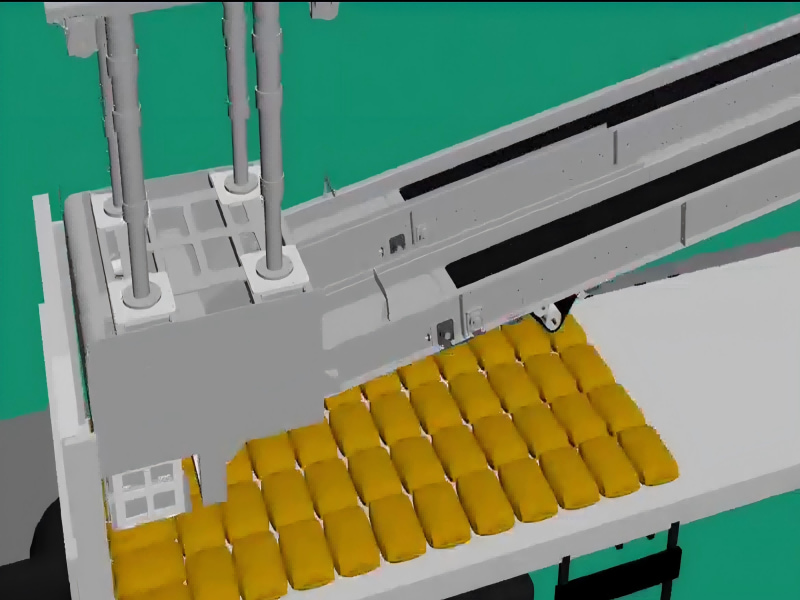

Интеллектуальная автоматическая машина для укладки и погрузки цемента в мешки запускает встроенную систему 3D-сканирования для точного измерения положения, контура и основных размеров отсека транспортного средства (таких как длина, ширина, высота перил, высота отсека от земли и т. д.). Программное обеспечение системы автоматически обрабатывает эти данные измерений и объединяет заданный тоннаж загрузки и логический алгоритм укладки на поддоны с независимыми правами интеллектуальной собственности для расчета оптимального метода укладки на поддоны и координат укладки каждого мешка с товаром.

Паллетирование и погрузка:

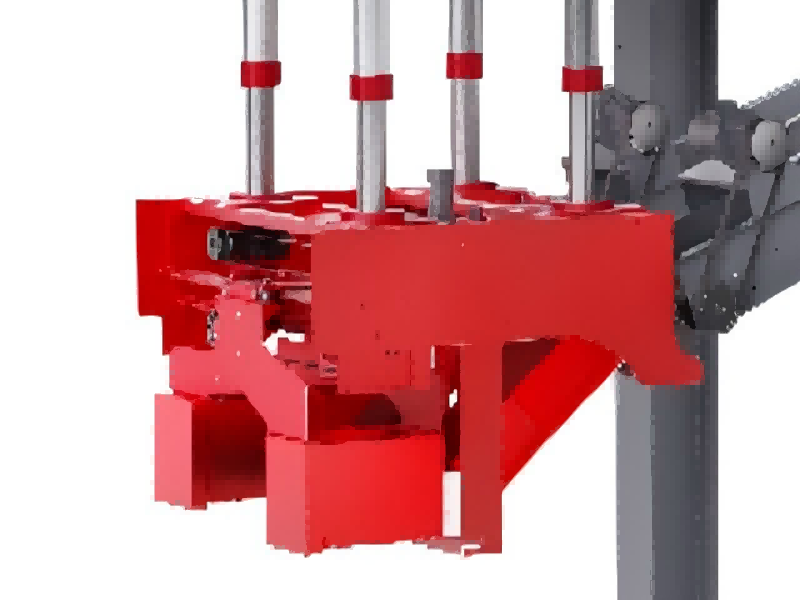

В соответствии с рассчитанным методом и координатами укладки на поддоны высокопроизводительный 12-осевой контроллер движения, управляемый ПЛК, будет управлять приводом (например, роботизированными руками, конвейерными лентами и т. д.) для выполнения точных операций укладки на поддоны.

В процессе паллетирования система будет контролировать и корректировать точность и стабильность паллетирования в режиме реального времени, чтобы гарантировать, что товары аккуратно и безопасно укладываются в вагон.

Конфигурация ЧМИ и ПЛК

HMI (человеко-машинный интерфейс): Он использует 15,6-дюймовый сенсорный экран Schneider с дружественным интерфейсом и простым управлением. Водитель или оператор может следить за ходом загрузки, настраивать параметры или просматривать информацию о сигналах тревоги в режиме реального времени через HMI.

ПЛК (программируемый логический контроллер): Выбран высокопроизводительный 12-осевой контроллер движения Schneider, который обладает мощными возможностями обработки данных и управления движением. ПЛК отвечает за получение инструкций от HMI и сигналов от датчиков, а также выполнение сложных логических операций и алгоритмов управления для обеспечения точности и эффективности процесса загрузки.

Обмен данными и интеллектуальная интеграция производства

Интерфейс Ethernet: Оборудование в стандартной комплектации оснащено интерфейсом Ethernet, который поддерживает обмен данными с заводской системой управления производством (ERP). Через этот интерфейс система погрузки может получать информацию о приеме, данные инвентаризации и т. д., выданные системой ERP, в режиме реального времени, а также загружать ход погрузки, статус завершения и другие данные в систему ERP.

Интерфейс интеллектуальной производственной системы: Соответствующий аппаратный интерфейс и программный протокол зарезервированы для интеллектуальной производственной системы фабрики доступа. Это обеспечивает возможность достижения более высокого уровня автоматизации и интеллектуального производства в будущем, а также поддерживает потенциальные потребности завода во внедрении Индустрии 4.0.

Система управления групповой загрузкой Gachn отличается усовершенствованной конструкцией и комплексными функциями. Оно не только обеспечивает высокую степень автоматизации и интеллекта, но также имеет возможность плавной интеграции с системой управления производством и интеллектуальной производственной системой, обеспечивая надежную гарантию повышения эффективности производства, снижения затрат и улучшения качества продукции.

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ

IPv6 ПОДДЕРЖИВАЕМАЯ СЕТЬ